1. Риск: Это сочетание вероятности причинения вреда и последствий этого вреда для различных аспектов, таких как жизнь или здоровье человека, имущество, окружающая среда, жизнь или здоровье животных и растений. В контексте ТР ТС 010/2011, риск связан с машинами и оборудованием и определяется как потенциальная опасность, которая может возникнуть при эксплуатации машины или оборудования.

2. Допустимый риск: Это значение риска, которое считается приемлемым на основе технических и экономических возможностей производителя. Это значение риска устанавливается с учетом безопасности на всех этапах жизненного цикла продукции.

3. Остаточный риск: Это риск, который остается после внедрения всех необходимых защитных мер. Он может быть минимизирован, но полностью устранить остаточный риск иногда невозможно.

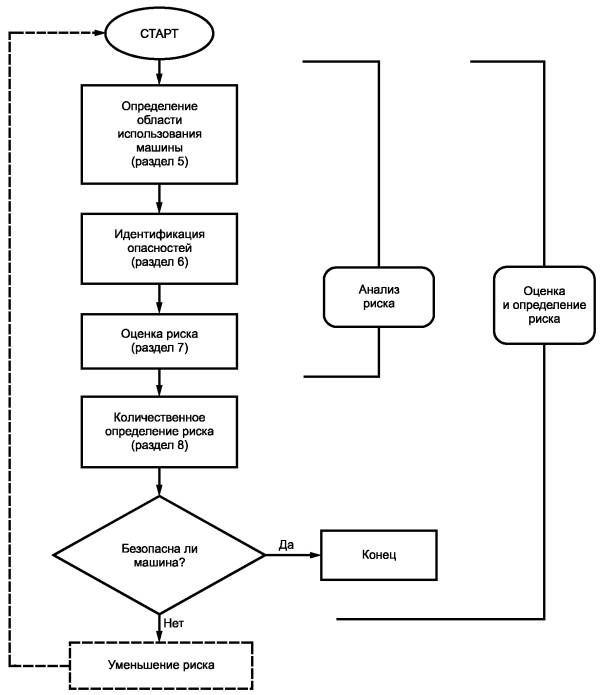

4. Анализ риска: Это процесс изучения технических требований к машине или оборудованию, включая ограничения, идентификацию опасностей и расчет степени риска. В ходе анализа риска определяются потенциальные опасности и их влияние на безопасность продукции.

5. Расчет степени риска: Это определение степени серьезности возможного вреда для здоровья и вероятности возникновения такого вреда. Расчет степени риска помогает количественно оценить уровень опасности.

6. Оценка степени риска: Это оценка возможности снижения степени риска, получаемая на основе проведенного анализа. Это включает в себя оценку эффективности защитных мер и их воздействия на уровень риска.

Анализ риска является важной частью процесса обеспечения безопасности машин и оборудования. Он помогает идентифицировать потенциальные опасности, разрабатывать меры по их снижению и обеспечивать безопасность продукции на всех этапах жизненного цикла.

Анализ риска является ключевой частью обеспечения безопасности машин и оборудования на всех этапах их жизненного цикла. Важно подчеркнуть, что он не ограничивается только проектированием или эксплуатацией, но включает в себя все стадии, начиная с создания и заканчивая утилизацией. Каждая из этих стадий имеет свои особенности и потенциальные риски, которые необходимо выявить и учитывать:

1. Проектирование: На этой стадии анализ риска позволяет идентифицировать потенциальные опасности и рассмотреть различные варианты конструкции машины или оборудования с целью минимизации рисков.

2. Изготовление: Во время изготовления необходимо уделять внимание процессам и материалам, чтобы гарантировать, что продукция будет изготовлена с соблюдением всех безопасностных стандартов.

3. Хранение: Здесь важно обеспечить правильные условия хранения, чтобы избежать деградации или повреждения машин и оборудования.

4. Монтаж и наладка: Важно гарантировать, что монтаж и наладка производятся с соблюдением всех безопасных процедур, чтобы избежать потенциальных аварий.

5. Эксплуатация: На этой стадии важно обучать персоналу правильному и безопасному использованию машин и оборудования, а также проводить регулярное техническое обслуживание.

6. Модернизация, ремонт, техническое и сервисное обслуживание: Даже после внедрения в эксплуатацию машины и оборудования, анализ риска не заканчивается. Важно рассматривать изменения, связанные с модернизацией или ремонтом, и оценивать их влияние на безопасность.

7. Утилизация: На этой стадии важно правильно утилизировать машины и оборудование, учитывая их потенциальные экологические и здоровьесберегающие риски.

Анализ риска предоставляет инженерам и управленцам информацию, необходимую для принятия обоснованных решений в целях обеспечения безопасности продукции и защиты интересов потребителей, работников и окружающей среды на всех этапах жизненного цикла машин и оборудования.

Определение допустимого риска и обеспечение уровня безопасности на этапе разработки (проектирования) машины или оборудования является критически важным шагом в обеспечении безопасности продукции. Для достижения этой цели разработчики (проектировщики) должны выполнить ряд задач:

1. Проведение научно-исследовательских и опытно-конструкторских работ: Это включает в себя анализ и оценку потенциальных опасностей, которые могут возникнуть во время эксплуатации продукции. Разработчики должны учесть эти опасности при проектировании продукта и применять передовые методы исследований и конструирования для обеспечения безопасности.

2. Расчеты и испытания: Процесс проектирования должен включать в себя расчеты и испытания, направленные на оценку безопасности продукции. Это может включать в себя численные моделирования, структурные анализы, испытания на прочность, испытания на безопасность и другие виды тестирования.

3. Выбор материалов и веществ: Разработчики должны выбирать материалы и вещества, которые соответствуют требованиям безопасности и пригодны для использования в конкретных условиях эксплуатации.

4. Установление критериев предельных состояний: Это важная часть процесса проектирования, где определяются граничные параметры и условия, при которых продукт должен обеспечивать безопасность.

5. Установление сроков службы, ресурсов, сроков технического обслуживания, ремонта и утилизации: Эти параметры помогают определить, как долго продукт будет безопасным и эффективным, а также каким образом его следует обслуживать и утилизировать.

6. Выявление опасностей: Важно выявить все возможные опасности, связанные с неправильным использованием продукции, и разработать меры по их предотвращению или уменьшению.

7. Ограничение использования: Если продукт имеет ограниченное назначение или предназначен для конкретных условий эксплуатации, это должно быть ясно указано в документации и маркировке продукта.

Обеспечение безопасности продукции начинается с её концептуального проектирования и требует совместных усилий инженеров, дизайнеров, специалистов по безопасности и других специалистов. Это помогает снизить риски и создать продукцию, которая будет соответствовать требованиям безопасности на всех этапах жизненного цикла.

Оценка и управление рисками в проектировании машин и оборудования — это критически важный процесс для обеспечения их безопасности. Применение количественных методов оценки риска, где это возможно, является одним из наиболее эффективных способов детального и точного определения уровня риска и разработки мероприятий по его снижению. Однако, как правильно отмечено, в некоторых случаях количественные данные могут быть недоступными, и в таких случаях приходится полагаться на качественные методы оценки.

Следует также подчеркнуть важность документирования процесса оценки риска и полученных результатов. Это позволяет обеспечить прозрачность и учет всех этапов анализа и управления рисками. Документирование также полезно для обеспечения соблюдения стандартов и нормативов безопасности, а также для предоставления необходимой информации регулирующим органам.

Использование стандартов, таких как ГОСТ Р ИСО 12100-1, ГОСТ Р ИСО 12100-2, ГОСТ Р ИСО 13849-1 и ГОСТ Р 51344-99, предоставляет систематический и широко признанный методологический подход к анализу и снижению рисков. Эти стандарты обеспечивают консистентность и структурированный подход к оценке рисков, что важно для создания безопасных машин и оборудования.

Наконец, процесс оценки и управления рисками включает в себя непрерывное улучшение и мониторинг безопасности продукции на протяжении всего ее жизненного цикла. Это включает в себя регулярную переоценку рисков после капитального ремонта или модернизации машин и оборудования, а также реагирование на изменения в условиях эксплуатации и внешних факторах, которые могут повлиять на безопасность продукции.

Идентификация опасностей и анализ риска являются важными этапами в обеспечении безопасности машин и оборудования. Это позволяет разработчикам и производителям понять, какие потенциальные опасности могут возникнуть в процессе эксплуатации продукции, и какие меры могут быть предприняты для их снижения или устранения.

Примеры опасностей, которые могут возникнуть при эксплуатации башенного крана, хорошо иллюстрируют этот процесс. Механические опасности, такие как раздавливание, затягивание или захват, могут возникнуть при неправильной эксплуатации или обслуживании крана. Электрические опасности могут возникнуть из-за контакта с токоведущими частями или неисправной электрической изоляции. Опасности, связанные с шумом, вибрацией, выбросами и излучением, также могут повлиять на безопасность крана и окружающей среды.

Идентификация опасностей и анализ риска позволяют определить, какие конкретные меры безопасности могут быть рекомендованы или внедрены для снижения вероятности возникновения опасных ситуаций и уменьшения их последствий. Это может включать в себя разработку безопасных процедур эксплуатации, установку защитных устройств и систем безопасности, а также обучение персонала правилам безопасности.

Оценка риска также может помочь в определении приемлемого уровня риска для конкретного оборудования и условий его эксплуатации. Это позволяет разработчикам и производителям установить цели по обеспечению безопасности и оценить эффективность мероприятий по снижению риска.

В итоге, идентификация опасностей и анализ риска являются важной частью процесса обеспечения безопасности машин и оборудования и способствуют созданию более надежных и безопасных продуктов.

Оценка риска - это процесс количественной или качественной оценки вероятности возникновения опасных ситуаций и степени их воздействия на людей, имущество, окружающую среду и другие ресурсы. Она включает в себя следующие ключевые элементы:

1. Степень тяжести возможного ущерба: Важно оценить, какой ущерб может быть нанесен в случае возникновения опасной ситуации. Это может включать в себя оценку того, какой ущерб может быть нанесен здоровью людей (легкий или серьезный ущерб, смертельное поражение), а также ущерб имуществу или окружающей среде.

2. Объем ущерба: Нужно также определить, какой объем ущерба может быть нанесен в инцидентах с людьми или имуществом. Например, оценить, сколько человек может пострадать в случае опасной ситуации или какой ущерб может быть нанесен оборудованию.

3. Вероятность нанесения ущерба: Это оценка вероятности возникновения опасной ситуации. Она зависит от нескольких факторов, таких как частота и продолжительность воздействия опасности на персонал, вероятность возникновения опасной ситуации и возможность избежать или ограничить возможный ущерб.

4. Возможность избежать или ограничить ущерб: Этот аспект оценивает технические и человеческие возможности предотвращения или ограничения ущерба в случае опасной ситуации. Это может включать в себя использование различных защитных устройств, систем оповещения об опасности и других мер безопасности.

Оценка риска позволяет разработчикам и производителям определить, какие конкретные меры безопасности необходимо предпринять, чтобы снизить вероятность возникновения опасных ситуаций и уменьшить их последствия. Эта оценка также может быть использована для установления целей по обеспечению безопасности и оценки эффективности мероприятий по снижению риска.

Применение защитных мер и корректирующих мероприятий является критическим шагом в обеспечении безопасности машин и оборудования. Эти меры направлены на предотвращение или ограничение опасных ситуаций, которые могут привести к нанесению вреда здоровью людей, повреждению имущества или окружающей среде. Важно подходить к выбору защитных мер и мероприятий систематически и научно обоснованно.

Примеры защитных мер:

1. Ограждения: Ограждения могут использоваться для предотвращения доступа к опасным зонам машины или оборудования. Например, ограждения могут предотвратить контакт с движущимися деталями или опасными зонами.

2. Ограничители рабочих движений: Ограничители могут быть установлены, чтобы предотвратить опасные рабочие движения машины, например, предотвращая опрокидывание.

3. Электротехническое оборудование: Для снижения электрических опасностей можно использовать изоляцию и электробезопасные системы. Также можно предоставить тренинг и инструкции для работников о том, как избегать контакта с токоведущими частями.

4. Предупреждающие таблички и сигнальные устройства: Установка табличек и сигнальных устройств может информировать работников и других пользователей машины о потенциальных опасностях и правилах безопасности.

5. Инструкции по эксплуатации: Разработка подробных инструкций по эксплуатации и обучение персонала правилам безопасности может существенно снизить риск неправильного использования машины.

6. Использование безопасных материалов и конструкций: При проектировании машины или оборудования следует выбирать безопасные материалы и конструкции, которые могут снизить риск травм.

7. Регулярное обслуживание и техническое обслуживание: Регулярное обслуживание и проверка машины помогают обнаружить и устранить потенциальные проблемы безопасности.

Выбор конкретных защитных мер должен зависеть от результатов оценки риска и уникальных характеристик машины или оборудования. Важно также обеспечить постоянное соблюдение мер безопасности и обновлять их при необходимости.

Этот подход соответствует принципам современной инженерной практики и стандартам, направленным на обеспечение безопасности при проектировании и эксплуатации машин. Рассмотрим эти шаги подробнее:

1. Разработка безопасных конструкций машины: Этот шаг является первоочередным и наиболее эффективным способом обеспечения безопасности машин. В процессе проектирования машины или оборудования необходимо учесть все потенциальные опасности и определить способы их устранения или минимизации. Это включает в себя выбор безопасных материалов, конструкций и систем управления, а также учет нормативных требований и стандартов безопасности.

2. Применение средств защиты и дополнительных защитных мер: Если на этапе проектирования не удается полностью устранить опасности, то необходимо применять средства защиты, такие как ограждения, ограничители рабочих движений, системы аварийного выключения и другие. Эти меры предназначены для предотвращения доступа к опасным зонам и снижения риска в случае аварийных ситуаций.

3. Информация для пользователя по остаточному риску: Пользователи машин и оборудования должны быть должным образом обучены и осведомлены о потенциальных опасностях и методах безопасной эксплуатации. Это включает в себя предоставление инструкций по эксплуатации, обучение персонала, а также предупреждающие таблички и сигнальные устройства.

Комбинированный подход, который включает в себя все три шага, позволяет максимально снизить риск для пользователей машин и оборудования. Важно также учитывать обновленные стандарты и нормативы, которые могут вносить изменения в требования к безопасности и спецификации машин.

Количественное определение риска и установление условий, при которых процесс уменьшения риска может быть завершен, являются важными этапами в обеспечении безопасности машин и оборудования. Эти этапы позволяют не только оценить риск, но и определить, были ли принятые меры по снижению риска достаточно эффективными.

Ваши указанные условия для завершения процесса уменьшения риска обоснованы и соответствуют передовой инженерной практике в области обеспечения безопасности. Важно подчеркнуть, что безопасность машин и оборудования - это динамический процесс, который требует постоянного мониторинга и обновления, особенно при изменениях в процессе производства, использования или технических решениях.

Итеративный характер этого процесса позволяет постоянно улучшать безопасность продукции, учитывая новые технологии, стандарты и изменяющиеся условия эксплуатации. Такой подход способствует минимизации риска для пользователей машин и оборудования и создает более безопасные условия труда.

Кроме того, важно иметь механизмы обратной связи и системы мониторинга, которые позволяют оперативно реагировать на новые опасности или возникающие проблемы в эксплуатации машин и оборудования, а также внедрять необходимые корректирующие мероприятия для поддержания высокого уровня безопасности на всех стадиях их жизненного цикла.